精練された製造力

ジャパンセミコンダクターの製造力

(株)ジャパンセミコンダクタ―岩手事業所では1973年、大分事業所では1970年から半導体製造を続けております。40年以上培われた「ものづくり」のノウハウ・マインドは脈々と受け継がれており、製造現場を中心に日々改善活動を進めております。そのノウハウ・マインドを継承し、更なる製造力強化の為、人財育成と環境整備を永続的に進めてまいります。

製造現場の育成「きたかみ 匠塾」

「きたかみ 匠塾」では製造ライン従事者の役割、レベル毎に数か月間学習に特化し、技能・知識向上を目的に学習する場を設けております。カリキュラムには他企業見学も取入れ、自分達の常識を見直す機会も設けながら広い視野でものづくりを考え直す活動も行っております。

受講カリキュラム一例

| 共通教育 | ||

| 各コース教育 | ||

| 単元 | 時間 | |

|---|---|---|

| 導入教育 | 2 | |

| 講話 | 部長講話 | 1 |

| 1 | ||

| 機械製図 |

|

24 |

| 電気/電気図面 |

|

24 |

| 専門 | IE教育 | 80 |

| 小集団教育 | 8 | |

| 安全教育・CSR | 4 | |

| 環境教育 | 2 | |

| 動力設備 | 4 | |

| MI教育 | 8 | |

| 品質教育(SPC管理強化) | 4 | |

| VA教育 | 48 | |

| 問題解決 | ||

| TWS 明るい職場作り | 4 | |

| 仕事の教え方 | 4 | |

| ◇全行程スルー教育 | 4 | |

| 装置実践 |

|

140 |

|

16 | |

| 見学 | 企業見学 | 4 |

| 2 | ||

| 計 | 334 |

| 単元 | 時間 | |

|---|---|---|

| 導入教育 | 2 | |

| 講話 | 部長講話 | 1 |

| 1 | ||

| 専門 | 解析tool 断面SEM/PRESTIGE | 40 |

| 情報/Data収集/調査/分析 | 8 | |

| System-Tool | 8 | |

| 品質教育・DRBFM・なぜなぜ実習 | 32 | |

| QC7つ道具 FMEA | 4 | |

| ATワーク概要(CATCH/PCR) | 8 | |

| 統計の基礎から応用 | 40 | |

| 歩留り分析 | 8 | |

| 製品プロセス | 8 | |

| デバイス原理 | 8 | |

| スループロセス | 8 | |

| 専門 | 小集団教育 | 8 |

| 小集団教育(作図システム) | 4 | |

| 安全教育・CSR | 4 | |

| 動力設備 | 4 | |

| 環境教育 | 2 | |

| TWS 明るい職場作り | 4 | |

| 仕事の教え方 | 4 | |

| TSV工程 実機/ライン | 4 | |

| TSVプロセス | 4 | |

| VA/問題解決 | ||

| 見学 | 企業見学 | 4 |

| 2 | ||

| 実践 | 工程改善 | 114 |

| 計 | 334 |

匠塾修了時感想

「日々の問題に「三現主義」で向き合い、解決できるまで追及し、「不良を作らない装置作り」「納期を未達しない装置作り」につなげていきたい」

「技能だけではなく、コミュニケーションの大切さを学びました。仲間の意見を聞くことで自分の知識も広がり、違った視点から課題解決の糸口が見える事を体感しました」

匠塾修了し6ヶ月経過後の感想

「今まで気付けなかった点に気づき、当たり前と思い作業していた事に疑問を感じグループメンバーと会話・分析し、作業時間の安定化・効率化を実行。今後も絶えず問題提起し故障時間削減・安定稼働化につなげたい」

「製造装置立上げ後の品質(精度)確認で合否判断だけでなく結果を眺めて傾向分析も意識できる様になり小さな変化を見つけられる様になった」

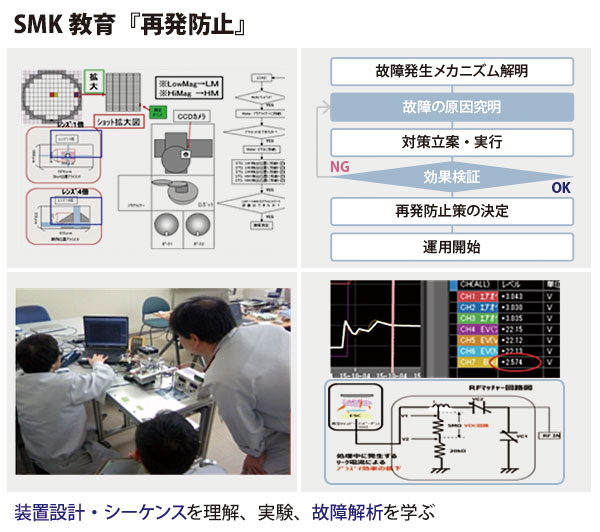

SMK(Special Machine keeper)の育成

製造装置の維持管理を担うMK(Machine Keeper)の更なる高みをめざし、修繕(故障復帰/部品交換)から修理(故障解析から問題解決)へつなげる為、装置設計/シーケンスへの理解を深める教育を実施しております。

SMK教育受講生の感想

「教育で学んだ故障・不良解析、定量的分析を現場に戻っても実践し、故障の本質追及を行い故障ゼロを目指します」

「数値に基づいた設備の故障解析が重要であること、解析の定量化により今後のトラブル対応にも活かせる事がわかりました」

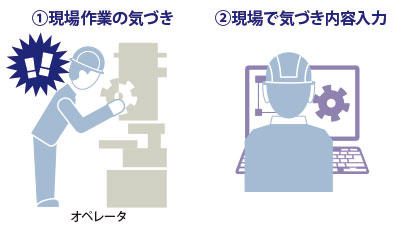

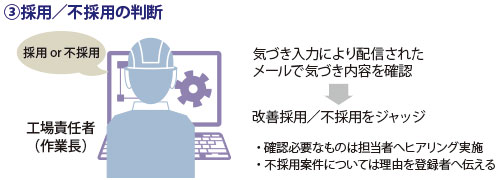

改善活動の推進 気づきシステム

「気づきシステム」を開発し、製造ライン作業従事者が作業をする中で気づいた改善点を即座に入力できるシステムを構築し、改善の気づきを見逃さない仕組みづくりを進めております。